PI + 电机——电动汽车的关键技术和共性技术

PI是Power Inverter的缩写,中文可翻译成功率逆变器。它是HEV和EV的关键零部件,决定了驾驶行为和车辆的能源效率。PI主要的功能就是电机控制的实现和再生能量的回收。

为了阐述清PI的功能,我们先来看下电动汽车EV的电动力总成最简系统架构。(由于笔者之前从事相当长一段时间的传统内燃机动力系统的开发,在阐述时会不自觉把新能源动力总成和传统内燃机系统作比较,请见谅。)

图1. 电驱系统的三个主要部件

如图1所示,纯电汽车EV的电动力总成系统由三个主要部件组成:电池系统、电机和功率逆变器。电池系统是能量的储存和供应,这一部分相当于内燃机动力系统的燃油系统:油箱、油路、油泵、油轨和喷油器;电池输出直流电流,通过BMS(BCU + DCDC),提供高压和低压直流输出,其中高压部分通过逆变器PI被转换成三相交流电,并由PI输出控制电动机的工作。PI的工作相当于传统发动机系统的发动机电控系统的一部分功能,而电机相当于传统的内燃机功能。PI + 电机,组成了电驱系统,这是电动汽车的关键技术和共性技术。

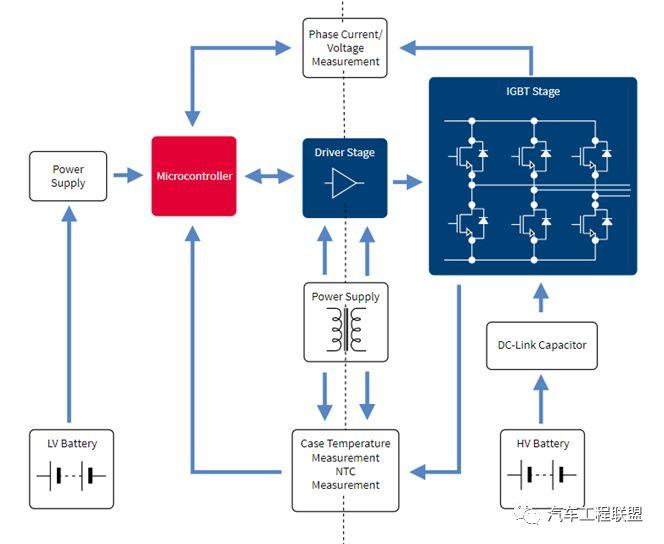

下面,我们来讨论下PI的系统架构,这里只讨论纯PI的系统硬件架构。有些OEM把VCU部分和PI集成在一起,称之为EDU(E drive Unit),在此不做讨论。

图2. PI的系统硬件架构图

图2是典型的PI系统硬件架构图。如图所示,系统可简单分成高压电机驱动(能量回收部分)和低压控制部分。DCDC模块提供PI所需的高压HV和低压LV电源,低压电源输入经过PI的电源管理模块Power Supply Module,输出3.3V, 5V, 15V作为控制电路(uC, Isolater, HS/LS, CAN Bus等)的电源;uC作为主控芯片,通过CAN获取VCU的操作信号后控制Gate Driver电路,进而控制电机的动作; uC通过监控相电流和功率管的温度,做IGBT模块的温度保护,也同时检测各芯片及控制板PCB的问题,对ECU进行温度保护。以下是一些应用的实用特性:

-- 控制板和Gate驱动通常做成两块电路板,方便内部布置(当然也可以做成一块)。

-- 低压控制模块和高压Gate Driver需要使用两块单独控制器(功能安全要求,一般PI定义成ASIL C或D)

-- 高低压HV/LV需要做隔离处理,包括相电流测量电路/Gate驱动/用于控制LV和Gate驱动端的电源/两款MCU的电源和通讯

-- DC Link电容:输出电压进行平滑滤波;防止电压过冲和瞬时过电压对IGBT的影响。

-- 电机温度传感器需要单独两个,反馈给PI(功能安全要求)

-- 功率模块:

MOSFET:低电压(200V以下),高开关频率应用。导通压降低,开关损耗低

IGBT:高电压,低开关频率应用(400V/800V)。导通压降高,开关损耗低。

新应用:SiC MOSFET,抗高温,高压(1200V),高开关频率,高效率。

-- IGBT选用: 有Infineon,ROHM,Mitsubishi。目前做到的项目里,采用Infineon的IGBT模块比较多,不过对于一些尺寸要求高的应用,会采用Mitsubishi的IGBT,当然成本也会增加。

-- 挑战:降低开关损耗和散热设计一直是PI开发的难点。

最后,个人总结了以下传统发动机系统和纯电车动力总成开发的异同,供想转型和已经转型的同行们参考。

IGBT米勒效应是IGBT在工作时因内部电容效应导致输入端信号变化影响输出端电压和电流的特殊现象。它揭示了IGBT内部结构与外部电路间的相互作用,影响器件性能。为降低米勒效应,可选择合适晶体管和阈值设置,优化电路布局,采用负门极驱动方式或高频变换器技术。米勒效应对IGBT的放大倍数有显著影响,需在设计和分析中充分考虑。

IGBT作为大功率开关器件,其门极电压对其工作状态具有关键作用。门极电压达到正电压阈值时,IGBT导通;施加负压可加速关断。门极电压影响导通损耗和开通损耗,但过高电压可能牺牲短路性能。门极电压的稳定性对IGBT可靠工作至关重要。IGBT在高压大电流下能稳定工作,门极电压的下降速度和控制方式影响关断效率。

IGBT作为三端半导体开关器件,其性能受门极电压的显著影响。门极电压不仅控制MOSFET沟道形成,还影响IGBT的开关过程、电流、电压及损耗等特性。然而,IGBT工作环境的恶劣性、设计与制造中的工艺参数变化以及应用场景的多样性,均增加了门极电压研究的复杂性。优化驱动电路设计、精确控制门极电压幅值与波形、考虑温度影响以及采用智能控制策略,是提升IGBT门极电压性能的关键方法。

储能逆变器充电电路的设计需平衡充电速度与电池保护,同时面临效率、可靠性和稳定性等挑战。为提升性能,需优化电路设计、引入先进控制算法、提升功率密度和散热性能,以及进行智能化改造。此外,关注新技术应用也是关键。综合优化这些方面,可推动电源管理系统更高效、可靠地发展。

储能逆变器充电电路的未来发展趋势将聚焦高效性、智能化、小型化与集成化,并强调更高的安全性和可靠性。随着能源需求增长和能源结构转型,提高能量转换效率、减少损耗成为关键。智能化发展通过引入先进控制算法和感知技术,实现电池状态实时监测和精准控制,延长电池寿命。同时,小型化和集成化将适应更多应用场景。