ROHM Semiconductor(罗姆半导体集团)的瞬态封装热模型开发

人们普遍认为电子行业的两大趋势是小型化和电气化。因此,现在的电子产品被部署在动态的,有时甚至是恶劣的环境中。随着环境的变化,对系统集成商的要求也发生了变化。如今,企业需要能够准确预测动态热性能的IC封装模型。

目前,尽管存在一些重要的因素,但还没有一套标准化的方法来开发瞬态封装热模型(DCTM)。ROHM Semiconductor已经建立了完善的标准和流程以满足客户的需求。 他们能够提供经过验证的DCTM模型,以便在更短的时间内实现更稳健的设计。ROHM正在与JEIITA协调,为DCTM开发提供标准化的方法。

一、测量和校准

该过程的第一步是精确地测量IC器件的瞬态行为,以校准详细的热模型。使用Mentor Graphics公司的T3Ster®热测试仪和FloTHERM®CFD热分析软件对热模型进行测量和校准。图1,将测量装置的结构函数与FloTHERM分析模型进行比较。结构函数源自瞬态热测量,并表示沿热流路径的热阻和热容。根据结构函数校准的模型适用于任何瞬态情形。

图1:结构函数对照IC模型

二、DELPHI封装热模型

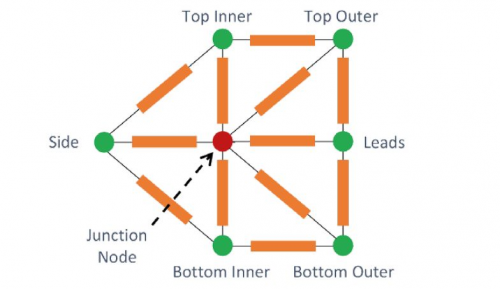

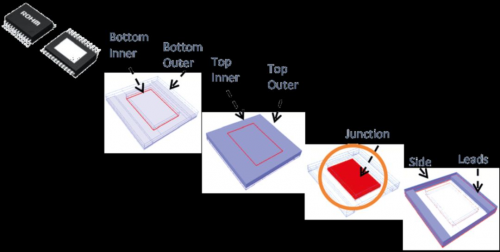

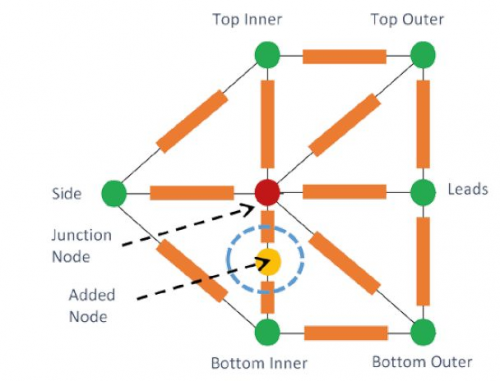

虽然详细的模型为ROHM Semiconductor的内部设计过程提供了价值,但这并不代表它是在系统级热设计中使用的首选方法。详细的IC模型代表着巨大的计算成本,同时也暴露了内部封装的细节。利用校准的详细模型开发DELPHI封装热模型(CTM)。采用FloTHERM软件,从校准的详细模型出发,开发DELPHI模型。图2显示了HTSSOP-B24的DELPHI电阻网络,节点位置如图3所示。

图2:IC模型的DELPHI电阻网络

图3:DELPHI节点位置

三、改进的DELPHI封装热模型开发

我们在某一特定环境下测试上述DELPHI CTM,发现单一节点无法准确表征结区(die)的传热特性。对网络的修改如图4所示。随着电阻的增加,结温预测的误差从33%降低到1%以内。

图4:改进后的DELPHI电阻网络

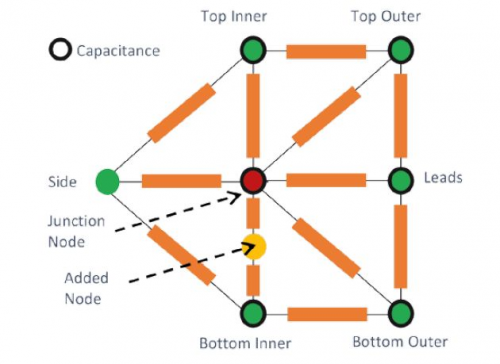

四、改进的DELPHI瞬态封装热模型开发

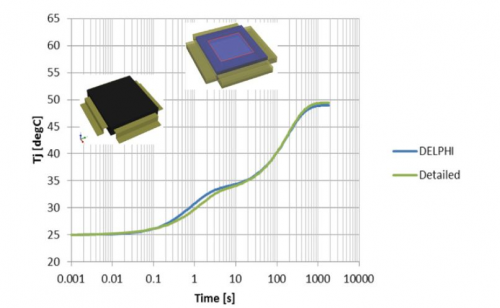

开发DTCM的最后一步是给网络中的节点增加电容。在节点处增加电容,如图5所示。节点是基于详细IC模型的物理特性。详细热模型与改进的DELPHI DCTM的瞬态响应比较如图6所示。总的来说,两者之间的相关性非常好,在瞬态或总热阻结束时,DCTM结温以2%的差异与详细模型相匹配。瞬态温度响应的行为也被DCTM捕获。

图5:改进后的DELPHI网络电容

图6:结温vs. 时间比对

总结

为我们生活的动态世界设计电子产品,我们必须了解它们的动态行为,IC元件是不可或缺的部分。利用T3Ster硬件和结构函数,可以准确地测量IC封装的瞬态响应,这是符合标准的。DELPHI CTM的开发是通过标准进行概述的,第一个需求是从经过验证的详细模型开始的。目前还没有一套开发DCTM的标准。虽然没有标准,但ROHMSemiconductor已经实施了一个流程来开发DCTM,以达到量化的准确度,使客户能够在动态的世界中进行设计。 ROHM使用的流程不仅使客户受益,而且在与JEITA合作开发DCTM开发标准化方法的过程中也得到了应用。

人们普遍认为电子行业的两大趋势是小型化和电气化。因此,现在的电子产品被部署在动态的,有时甚至是恶劣的环境中。随着环境的变化,对系统集成商的要求也发生了变化。如今,企业需要能够准确预测动态热性能的IC封装模型。